Produksi Just In Time yang paling dikenal adalah berdasarkan kartu

kanban yang dikembangkan oleh Toyota. Kanban berasal dari kata Jepang

yang berarti tanda. Namun dalam konteks operasional dijelaskan bahwa

kanban adalah suatu kartu yang digunakan untuk mewadahi kebutuhan bahan

suku cadang dalm proses operasi. Sistem kanban adalah sistem informasi

yang secara serasi mengendalikan produksi produk yang dalam jumlah yang

diperlukan pada waktu yang diperlukan dalam setiap proses (Monden,

2000).

Dalam sistem produksi JIT, sistem kanban didukung oleh hal-hal sebagai berikut (Monden, 2000):

Jenis kanban yang sering digunakan adalah kanban pengambilan dan kanban perintah produksi. Kanban pengambilan menspesifikasikan jenis dan jumlah produk yang harus diambil dari proses terdahulu oleh proses berikutnya, sementara kanban perintah produksi menspesifikasikan jenis dan jumlah produk yang harus dihasilkan oleh proses terdahulu.

Ada beberapa jenis kanban lain, di antaranya adalah:

Dalam sistem produksi JIT, sistem kanban didukung oleh hal-hal sebagai berikut (Monden, 2000):

- Pelancaran produksi

- Pembakuan pekerjaan

- Pengurangan waktu penyiapan

- Aktivitas perbaikan

- Rancangan tata ruang mesin

- Autonomasi

Jenis kanban yang sering digunakan adalah kanban pengambilan dan kanban perintah produksi. Kanban pengambilan menspesifikasikan jenis dan jumlah produk yang harus diambil dari proses terdahulu oleh proses berikutnya, sementara kanban perintah produksi menspesifikasikan jenis dan jumlah produk yang harus dihasilkan oleh proses terdahulu.

Ada beberapa jenis kanban lain, di antaranya adalah:

- Kanban pemasok (subkontraktor), yaitu kanban yang berisi perintah yang meminta pemasok atau subkontraktor untuk mengirimkan suku cadang.

- Kanban pemberi tanda. Kanban pemberi tanda digunakan untukmenetapkan spesifikasi produksi lot dalam pengecoran cetakan, pelubang tekan, atau proses tempaan. Kanban ini ditempelkan pada suatu kotak dalam lot. Kalau pengambilan mencapai kotak yang ditempeli kanban ini, instruksi produksi harus digerakkan.

Klasifikasi berbagai jenis utama kanban lain dapat dilihat pada gambar berikut:

1. Kanban pengambilan

Kanban pengambilan adalah suatu otorisasi untuk memindahkan suatu kontainer dari outbound buffer stasiun upstream (sebelumnya) ke inbound buffer stasiun downstream (sebelumnya). Tidak ada kontainer yang dapat diambil dari outbound buffer kecuali kartu kanban pengambilan sudah dikeluarkan.

Prosedur full container kanban satu kartu dengan hanya menggunakan kanban pengambilan adalah sebagai berikut:

- Tahap 1: Bila operator stasiun downstream melakukan akses terhadap full container maka kanban pengambilan dilepas dan diletakkan pada pos kanban.

- Tahap 2: Material handler membaca kanban pengambilan dan membawanya ke stasiun upstream.

- Tahap 3: Material handler meletakkan kanban pengambilan ke full container (yang berada pada outbound buffer) dan membawanya ke stasiun doenstream.

- Tahap 4: Setiap kali stasiun downstream mengosongkan kontainer, maka material handler akan mengambil dan membawa empty container ke stasiun upstream. (Seringkali tahap 2 dan 4 digabung hanya satu kali perjalanan).

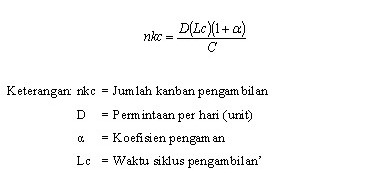

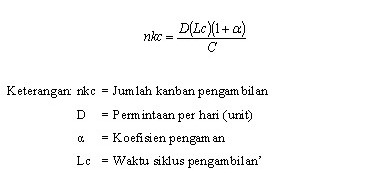

Untuk menghitung jumlah kanban pengambilan, digunakan rumus (Danielle Sipper, Robert L, 1997):

2. Kanban Perintah Produksi

Kanban

perintah produksi digunakan sebagai otorisasi untuk memproduksi

komponen-komponen atau rakitan-rakitan. Dalam sistem yang menggunakan

kartu ini, tidak ada produksi yang diizinkan tanpa adanya kanban

perintah produksi, disebut sebagai sistem tarik dua kartu.

Prosedur dari sistem tarik dua kartu ini adalah sebagai berikut:

- Tahap 1: Pembawa dari proses berikutnya pergi ke gudang proses terdahulu dengan kanban pengambilan yang disimpan dalam pos kanban pengambilan bersama kontainer kosong.

- Tahap 2: Bila pembawa proses berikutnya mengambil suku cadang di gudang A, pembawa itu melepaskan kanban perintah produksi yang dilampirkan pada unit fisik dalam kontainer (perhatikan bahwa tiap kontainer mempunyai satu lembar kanban) dan menaruh kanban ini dalam pos penerima kanban.

- Tahap 3: Untuk tiap kanban perintah produksi yang dilepaskannya, di tempat itu ia menempelkan satu kanban pengambilan.

- Tahap 4: Bila pekerjaan dimulai pada proses berikutnya, kanban pengambilan harus ditaruh dalam pos kanban pengambilan.

- Tahap 5: Pada proses terdahulu, kanban perintah produksi harus dikumpulkan dari pos penerima kanban pada waktu tertentu atau bila sejumlah unit telah diproduksikan dan harus ditempatkan dalam pos kanban perintah produksi dengan urutan yang sama dengan urutan penyobekan kanban di gudang A.

- Tahap 6: Menghasilkan suku cadang sesuai dengan urutan nomor kanban perintah produksi dalam pos.

- Tahap 7: Ketika diolah, unit fisik dan kanban itu harus bergerak berpasangan.

- Tahap 8: Bila unit fisik diselesaikan dalam proses ini, unit ini dan kanban perintah produksi ditaruh dalam gudang A, sehingga pembawa dari proses berikutnya dapat mengambilnya kapan saja .

Sistem

dua kartu memberikan pengendalian yang ketat terhadap persediaan. Tidak

ada kontainer yang dapat dipindahkan tanpa adanya kanban pengambilan

atau kanban perintah produksi.

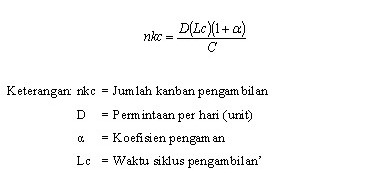

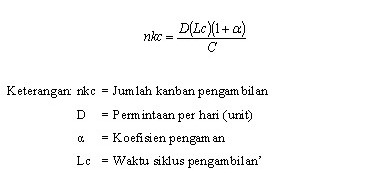

Jumlah kartu kanban perintah produksi dihitung dengan menggunakan rumus (Danielle Sipper, Robert L, 1997):

Sumber Pustaka:

Danielle Sipper., Robert, L., Bulfin Jr., 1997, Production Planning Control and Integration, Mc. Graw Hill, Singapore.

Monden, Y., 2000, Sistem Produksi Toyota – Suatu Ancangan Terpadu untuk Penerapan Just In Time, Buku Kedua, Yayasan Toyota dan Astra, Jakarta.

http://file2shared.wordpress.com/sistem-kanban/